超々ジュラルミン前史

Zeppelin 飛行船の骨材が日本に持ち込まれて以来,日本でジュラルミンの研究およびその製造が始まった。ジュラルミンの研究においてはなぜ室温時効で硬くなるのかといった基本的な問題に日本でも多くの研究者が取り組んだ。また製造技術の面でも鋳造を含めて生産技術の確立が大きな課題であった。ここでは主に,住友金属(住友伸銅所,住友伸銅鋼管)での研究開発および生産技術の発展を取り上げる。ここでの取り組みが一番早かったのと,ジュラルミンの製造を始めた頃の古い研究報告書や論文,資料が多く残されていることによるものである。ここでは超々ジュラルミン開発の前段階のジュラルミン,超ジュラルミン開発について述べる。(出典等の詳細は「資料室」,軽金属「日本におけるジュラルミンおよび超ジュラルミンの研究および製造技術の発展」の文献参照のこと)

ジュラルミンの調査と製造

Zeppelinの骨材調査とジュラルミンの試作

C. M. HallとP. L. T. Héroultがアルミニウムの電解精錬法を発明した1886年の翌年には,少量のアルミニウムが陸軍砲兵工廠に輸入され,貴重品扱いで金庫に保管されたようである。その後,軍需用器物として使用されたのは1894年からである。住友伸銅場は1897年安治川に開設され,翌年,陸軍砲兵工廠から地金を受取り,アルミニウムを圧延して納入した。1913年7月,住友伸銅所(同年6月に伸銅場から伸銅所と改称)は農商務省技師で金属製品の分析・試験に従事していた杉浦稠三(しげぞう)氏を招いて試験係に任じた。

1916年には,杉浦氏は「自身で研究開発しなければ,何時までたっても外国の下位に立たねばならない」,「工場に研究が専属することによって,官立の試験所では出来ないような工場規模の研究が行える」と発案し研究課が設けられた。日本で工場に研究課が設置されたのはこれが最初である。1916年末海軍艦政本部,大阪海軍監督官長経由で図1に示すようなZeppelinの骨材が住友伸銅所に持ち込まれ,翌年この材料の調査を行ったのが研究課の杉浦氏であった。その分析結果や英国金属学会誌JIMの文献をもとに,工場における試作研究を開始し,1919年工場試作が完了し,「住友軽銀」(ジュラルミンとルビがふられた)と命名された。この住友軽銀の成分はCu 4%, Mg 0.5%, Mn 1.0%, Al残である。

海軍から住友伸銅所にこの調査依頼した経緯は明らかでないが,杉浦氏は「当時は金属に関する研究機関が少なく,住友伸銅所は一つの独立した金属専門の研究部門を持っていたためではないか」と述べている。1921年伸銅所は初めてジュラルミンの工業生産を行い,横須賀海軍工廠において国産化した英国Vickers社製SS型軟式飛行船(第三航空船)の吊り船やそのほかの構造材料として板管棒計1トン余りを受注した。

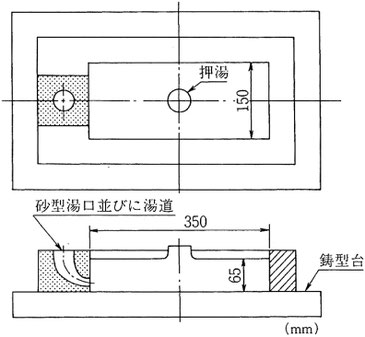

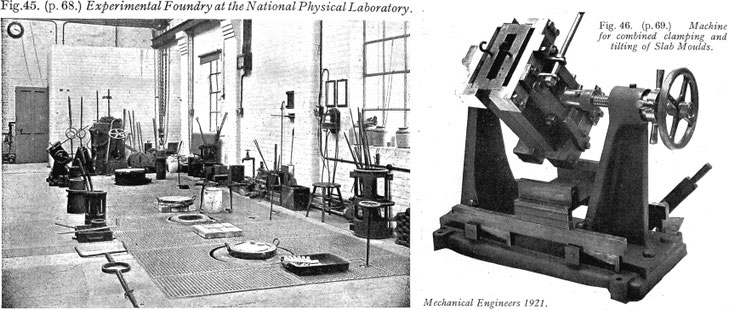

当時のジュラルミン製造技術はきわめて初歩的なものであったため,海軍は飛行艇を建造するため招聘した技術者の中で, T.W. Paganを伸銅所に推薦してきた。彼はNPL (National Physical Laboratory)のRosenhainに師事していて英国のアルミニウム製造技術を把握していたことによる。1922年1月から8ヶ月間,住友伸銅所に嘱託として採用され,鋳造,圧延,押出,抽伸の各部門と波板と形材の製造方法について指導した。また,従来造塊方法である図2に示すような鋳型に鋳込み,湯道は凝固後タガネで落とし,中央部の押し湯を切削して圧延に供する「平流し法」や,鋳型を立てて上から鋳込む「縦流し法」は,傾斜鋳造法に改められた。 傾斜鋳造法は,Rosenhain博士の考案によるもので,図3にNPLの当時の鋳造実験室と傾斜鋳造機を示す。

図4のように鋳型を傾斜させ,溶湯を注ぎ込みながら徐々にハンドル操作で機械的に鋳型を立てていく方式である6)。鋳型には当初aのように湯道をつけたが,切断ロスや切断工数がかかるため,bのように端面を屋根形状にした。Paganはハンドル操作の代わりに鋳型の下の隅にチェインブロックをつけて傾斜させた。これによりジュラルミン鋳塊は板用が厚さ57 mm(2.25 in),棒用が直径89 mm(3.5 in)となった。焼入れにも彼の指導で硝石炉を使用するようになった。

この年の4月中島式Breguet型飛行機の機体構造にはじめて伸銅所製ジュラルミンが使われ,「軽銀」号と命名された(図5上)。ジュラルミンの本格的採用は1930年以降の全金属製の機体となってからである。九二式重爆撃機(図5下)および九三式重爆撃機,九三式双軽爆撃機は,Junkers社の機体をベースに設計されたためにJunkers式の波板構造の全金属機で,波板外板によって覆われていた。

ジュラルミン製造技術習得団

1922年,第一次世界大戦が終わり,日本は戦勝国としてドイツから賠償の1つとして何百台かの飛行機を受け取ることになっていたが,「飛行機を得るのは全くの一時の利得であり,むしろ,その製作技術,例えば機体の設計とか軽合金の製法を習得する方が国家百年の大計である」とされ,その結果ジュラルミン製造技術習得団が派遣されることになった。1922年3月,習得団は,海軍造機大佐石川登喜治(ときじ)(図6,注)を団長とし,陸海軍それぞれ若干名と住友伸銅所の技術者4名をもって組織された。1922年4月20日出発,7月下旬Dürenに到着し,9月中旬まで, Dürener Metallwerke A.G.でジュラルミン製造技術を実習,その後ドイツ,英国の工場を見学して,翌年2月23日帰国した。Dürener Metallwerke A.G.では「同社の作業員と同様に勤務して習得した内容を毎週取りまとめ,同社提供のジュラルミン製造方法習得書と照合検討の上,疑問点は質問して技術の真髄を習得するように努めた」とのことである。なお,ジュラルミンは同社がWilmの特許を工業化したもので,当時,英米仏等の諸国に特許を分譲していた関係から,一行の技術習得に関して住友の名において有償契約の締結が要望され,その結果,陸海軍関係者も形式上は住友派遣員として実習した。なお,ジュラルミン製造技術習得団とともに金属機体製造技術習得団も渡独している。

ジュラルミン製造技術習得団に関しては,団長の石川登喜治博士が,戦後,日本経済新聞の昭和33年3月16日付けに「ジュラルミン秘話」と題して書かれた記事があるので,これを紹介する。「戦勝国はドイツからの戦利品を早いもの勝ちでとりあった。アメリカなどはいちはやく,Zepplin号二台と飛行機数十台を確保してしまった。日本は出足がおくれて,もらい分というとたいしたものはなかった」そうである。石川博士によると,「実は日本でほしいのはZeppelin飛行船である。さらに突っ込んでいえば,Zeppelinの材料であるジュラルミンの秘密なのだ。この合金をどうやって冶金するか。どうやって薄くのばすか。どうやってそれをまげるか等々の秘密なのである」。

石川博士には1915-1916年,英国のGlasgow大学に留学した時に,Doverで撃墜されたZeppelin飛行船のジュラルミンのかけらをひろい,日本にもちかえったものの,それを作る方法がわからず,それに近いものは出来るのだが,金属としてずっと性能の低いものしかできなかったという苦い経験があった。こういった事情があって,Zeppelin二台分を作る材料をもらいたいと申し入れた。その結果,

Dürener Metallwerke A.G.に図面の提供,管,板,アングルなどを作ってもらうことに契約がまとまり,現地の工場見回りとして派遣されたとのことである。

いよいよ製作が始まると,肝心なところに来ると私たちに見せないようにする。工場内ではノートを出してメモをとってはいけないことになっており,すべては目で見ただけの習得でなくてはならなかった。日本ではその工場でやっているのと同じスケジュールでジュラルミンを作る態勢をととのえていて,同じものをつくりつつあった。工場で知りえたことは秘密電報で本国に送り,本国ではその知識にもとづき製作をするといった段取りであった。まえもって相当研究してかかったが,わからないこともあった。たとえばジュラルミンの板がでこぼこになっているのが一晩立つとピンと平らになる。技師長に質問すると「これは夜になると伸びるんです」といって追及を避けた等々。詳細は記事を読んでいただくとしていろいろな苦労話があったようで,これがその後の製造技術の発展の礎になった。

なお,1921年,日本も戦利品としてZeppelin飛行船L37(LZ75)1隻と飛行船格納庫1棟を受け取ることになったが,これを日本に運ぶことは無理と考えたのか,2年間も格納庫に入れたままにしたため劣化してしまい,その場で解体して,船首部,尾部,ゴンドラおよび船体の一部,気嚢,計器,無線電信機,発動機(六基)が運ばれてきたという。一方,格納庫は霞ヶ浦に移築され,東京駅が二つ入ってしまう大きさだといわれた。この格納庫は日本海軍が飛行機の格納に使用していたが,1929年,Graf Zeppelin号が日本に立ち寄った際に一時的にこの飛行船の格納庫として使用された。

住友におけるジュラルミン製造技術の確立(桜島新 工場建設)

1923年,Paganの指導と「ジュラルミン製造技術習得団」によってもたらされた技術を組み合わせることによって,新しい製造設備を起業する計画が立てられた。溶解には圧風式可傾炉を用い,200 mm(8 in)角型鋳塊を傾斜鋳造機にて造塊し,この鋳塊を1000トン竪型水圧機で鍛造後,帯状圧延しようとする製造法である。しかし,この計画は工場移転の議が起こり,1928年の桜島新工場移転まで持ち越された。この間,1926年住友合資会社より分離して住友伸銅鋼管株式会社が設立され,Alcoaとの提携が1928年成立した。Alcoaは地金販路拡大のため,日本の加工会社との提携を模索しており,1925年株式会社住友電線製造所との提携が成立,この関係から住友伸銅鋼管もAlcoaと提携し,溶解炉とアルミ板専用の圧延工場を建設することとなった。なお,Alcoaは1928年5月,カナダ法人のAluminum Limited (Alcan)を設立したため提携先も海外事業を主とするAlcanに変わった。1930年,Alcanとの合弁で桜島の板工場と八尾の箔工場を母体に住友アルミニウム株式会社(現,東洋アルミニウム)が設立された。

桜島移転に伴い,プロペラ翅素材やクランクシャフトなどの大型鍛造品,薄板を板曲げとダイ抽伸で製造するプロフィル品,また鋳造,圧延,押出ならびに抽伸に関する設備の拡充と新技術の採用が行われた。当時の飛行船などの骨組みに使用されたのはジュラルミン板を曲げ加工しその後ダイス抽伸を数回繰り返して製造するプロフィルである。大量生産になるとロール成形に置き換わった。図7上はジュラルミン・プロフィルの断面形状である。押出形材の最小肉厚は3 mmが限度であったため,板からのプロフィルが用いられた。プロフィルは厚さが0.4~0.6 mm程度,長さが4~5 mである。図7下に示す引抜機には4段のペアに配置されたロールが設置されている。1939年頃になると押出最小肉厚は1.2 mmとなり,これより薄くする場合には圧延と抽伸で仕上げた。

(1)鋳造技術

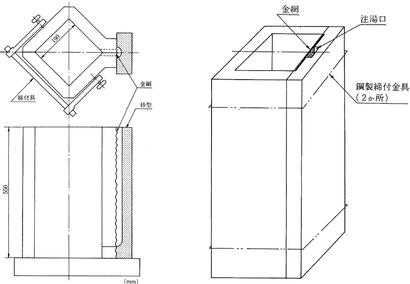

この桜島新工場の鋳造設備は,可傾炉4基,坩堝炉48基である。最初は80 kg角型鋳塊,直径140 mmの40 kg鋳塊が傾斜鋳造法で鋳込まれたが,1931年には,鍛造素材用に280~330 mm(11~13 in)角型鋳塊(110~120 kg)が,管用には直径150 mmの30 kg鋳塊または直径230 mm(9 in)の50 kg鋳塊が造塊され,逐次大型化に移行した。鋳型も図8のように,湯口付き鋳型で湯口から注がれた溶湯は金網を通過して徐々に底部から鋳型内に流入するDüren方式(左)から予め鋳型片面に金網付湯口をつけた方式(右)に改良された。いずれもフィルターとして金網が用いられている。溶解炉はAlcanと協議した結果9トン反射炉を初めて採用した。

反射炉の前には図9のように傾斜鋳造機が4列,計16基が配置され,朝8時半から鋳込み開始し午後3時半鋳込み終了,炉内清掃し,夜間に11トン溶解する一日一溶解方式であった。鋳型はブックモールドで,鋳造方法は反射炉より溶湯を取鍋に入れ,60度傾斜している鋳型に鋳込み始め,鋳型を徐々に回転させ垂直になって鋳込みが終了する。この当時の板用鋳塊寸法は110x280x610 mm(4.5x11x24 in)(約53 kg)であった。

図10は当時のAlcoaでの圧延用インゴットを製造する様子を示した写真である。

1928年,プロペラ翅素材の鍛造が始まり,大型鋳塊の必要が生じた。プロペラ翅鍛造用鋳塊はバケツ型で,1931年頃は上部直径330 mm,下部直径305 mm,高さ483 mm,110 kgで,これが次第に大きくなって,1942年頃には,上部直径が600 mm,下部直径が800 mm,500 kg鋳塊が用いられている。材質は25S(Al-4.5%Cu-0.8%Si-0.8%Mn)である。

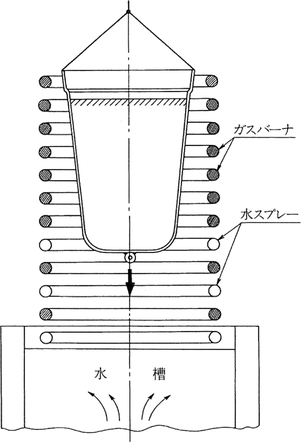

1931~1940年,鋳型を木炭で加熱後,反射炉から注湯し,空タンク内に入れ,鋳型の下部を周囲から放水して冷却し,逐次,放水を鋳型上部に移して凝固させる方式を採用しており,水冷鋳型法と称した。問題は鋳塊の中心に巨大金属間化合物が生じやすいことである。これを改良するために図11に示すような加熱水冷式鋳造法(SKS−Ⅱ式)が開発された。溶湯を入れた鉄製取鍋を木製水槽の中に徐々に降下させ冷却させるが,水槽に入るまでをガスバーナーと水スプレーで冷却速度を調節する方式である。

(2)圧延技術

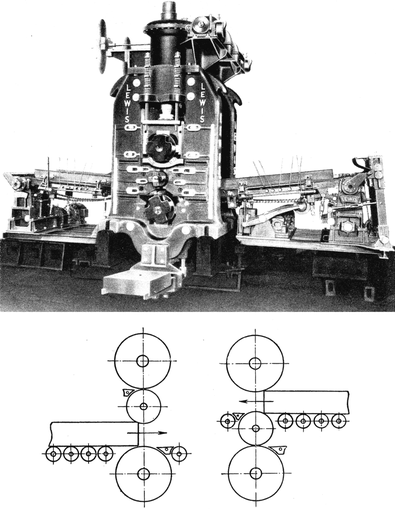

板工場の主要設備は三段熱間圧延機1基,大型二段圧延機10基,小型二段圧延機12基,板引張矯正機1基,石炭炉10基であった。内,新設したものは幅1230 mm(4 ft) 迄圧延可能なKrupp社製三段熱間圧延機,英国Robertson社製小幅用圧延機,石炭炉はRockwell社から購入した特許に基づいて製作された炉であった。三段熱間圧延機は現在でも使用している会社もあるが,その外観と圧延方式の模式図を図12に示す。ロール回転を逆回転しなくてもよいので,二段熱間圧延機より効率がよいことが特徴である。鋳塊はすべて傾斜鋳造法によるものであり,1931~32年頃の60 kg鋳塊から80 kgへ,さらに鋳塊端面が丸型の70,90 kg,1939年頃には120 kg鋳塊が使用された。

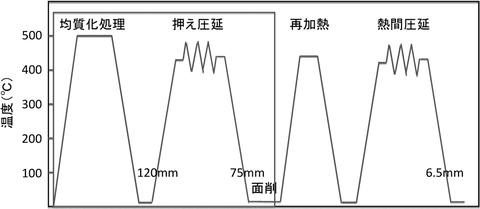

熱間圧延の工程は,ジュラルミンの場合,500℃,8時間の均質化処理を施したのちに,440℃で鋳塊厚さ120 mmを75 mmまで圧延し,その後面削したのちに再加熱し,同じく440℃で熱間圧延して6.4 mm まで圧延する工程である。この工程を図13に示す。ここで特徴的なことは,鋳塊をまずその厚さの2/3程度までに圧延し,面削で疵を除去後再加熱し,通常の熱間圧延を行う圧延方式である。通常圧延の前の圧延を「押え圧延」と称した。押え圧延の考え方は,戦後の高靭性高強度合金の開発の中で提唱された中間加工熱処理の考え方の原型となるもので,鋳造組織を予備圧延(鍛錬)によって如何に壊すかということが課題である。他社では押え圧延の代わりにプレフォージングと称して熱間鍛造が行われた。

クラッド材については,鋳塊の両面に所定の厚さに圧延した皮材を被覆し,鉄のバンドで締め付けたあと熱間圧延で圧着したが,その後,鋳造時に皮材を溶着させてからは皮付き鋳塊を用いて前述の工程で熱間圧延された。

冷間圧延では,大板は910x1830 mm(3x6 ft),1220x2440 mm(4x8 ft),1520x3050 mm(5x10 ft)ならびに1000x2000 mmの4種類,小板は400x1200 mm,500x1200 mmの2種類が標準寸法で,大板の最小板厚は0.5mm,小板は0.3 mmであった。大板の圧延には二段圧延機660x1670 mm(26x66 in)が用いられ,6.4 mm(0.25 in)熱間圧延板を焼鈍後圧延し,中間焼鈍を施してから途中で2枚合わせにし,0.8mmまで圧延した。0.6mm,0.5mm板は3枚重ねの圧延である。焼入れ後は冷間スキンパス上がり(T3)が主で,引張矯正は必要に応じて行った。板厚1.0~1.5 mmのものはすべてロール矯正である。小板圧延には,Schmitz社製2基とFarrel社製1基の小型帯板圧延機を用いた。プロフィル用素板には長さ5000 mmに切断後,引張矯正したがコイルで出荷したものもあった。

(3)押出技術・鍛造技術

管・棒・線用としてはKrupp社製1000トンの横型水圧押出機が1基で,1935年頃にSchloemann社製2000トン1基が設置された。前者にはコンテナヒータがなく,薪を焚いて暖めた。鋳塊は直径140 mm(5.5 in)のものが使用された。後者は複動型で,コンテナはガスバーナー方式で,鋳塊は180 mm(7 in)のものが使用された。竪型水圧押出機はHydraulik社製600トン2基が設置され,小径管の素管の押出に使用された。そのほか,丸棒の熱間圧延と管の熱間マンドレル圧延用に3段溝ロール圧延が3基,2段溝ロールが2基用いられた。

ジュラルミン押出形材の製造に使用されたのはKrupp社製の1000トン横型押出機で,大まかな形状を押出し,圧延と抽伸で仕上げた。その後,Schloemann社製2000トンも使用された。

鍛造には,プロペラ翅素材用として1930年6トンエアーハンマーが設置された。その後,1000トンの竪型水圧機3基,スクリュープレス4基,3トンエアーハンマーが2基設置された。

材料開発

住友の材料開発,ジュラルミンから超ジュラルミンへ

(1)各種のジュラルミン

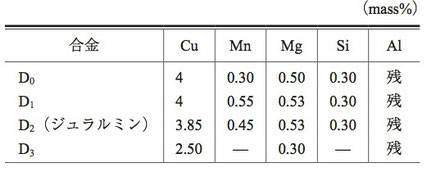

当時(1929年頃)の住友伸銅所のジュラルミンを表1に示す。D2が一般にジュラルミンと称されて,引張強さは410〜440 MPa程度である。この強度レベルを超える合金は合金系に拘らずどれも超ジュラルミンと呼ばれた。

住友伸銅所では日本で初めて工場に研究課を新設した杉浦稠三氏を継いで,ジュラルミンや伸銅などの研究を行ってきたのが,松田孜(つとむ)博士である。さらに松田博士の後を受けて田邊友次郎博士,その後に五十嵐勇博士が登場してくる。

日本においても,1931,32年頃になると飛行機の性能向上につれて,材料の比強度の向上が要求された。1933年10月の陸軍航空本部技術部(立川)への出張報告(松田,研究報告No.2270,1933.10)や「超Duralumin見本提出ニ至ルマデノ二・三ノ試験」(五十嵐,中田,研究報告No.2363,1933.12)をみると,この当時,二種類の「超」ジュラルミンが記されている。五十嵐博士らの報告書では第一種超ジュラルミンとして,Al-4.2%Cu-0.70%Mg-0.65%Mn-0.65%Si-0.45%Fe合金が,第二種超ジュラルミンとして,Al-6.0%Mg-4.0%Zn-0.45%Mn-0.15%Si-0.36%Fe合金の試験結果が報告されている。前者の第一種超ジュラルミンは含ケイ素超ジュラルミンで,後者の第二種超ジュラルミンはAl-Mg-Zn系合金である。後者の合金は海軍技術研究所の五百旗頭(いおきべ)中佐の指示によるものである(「五百旗頭式超Duralumin製作に関して海軍技術研究所へ出張報告」,五十嵐,研究報告No.2167,1933.8.7)。この五百旗頭中佐の下に,二年後超々ジュラルミンを五十嵐勇博士と一緒に開発することになる北原五郎技手がいた。

(2)世界の動向調査

田邊博士は1933年8月から1934年4月にかけて,松田博士も1935年10月から1936年4月欧米に相次いで出張し航空機用アルミニウム合金や銅合金の調査を行った。この背景としては,各国で航空機用の超ジュラルミンやピストン用合金の開発がしのぎを削っていたことによるものと思われる。住友金属工業・研究報告に掲載された田邊博士の報告,「欧米に於ける航空機用非鉄合金に就て」では,当時の状況を「ご承知の如く世界は其の何れの国たるを問わずナショナリズムの波澎湃として其岸を洗ひ,工場見学は極めて困難で,航空機に関して殊に甚しい。就中ドイツに於てはゲーリングが航空相として極度の秘密主義を採り航空研究所の見学すら思ふに任せぬ」とある。こうした状況の中,精力的に欧米を視察してきた。

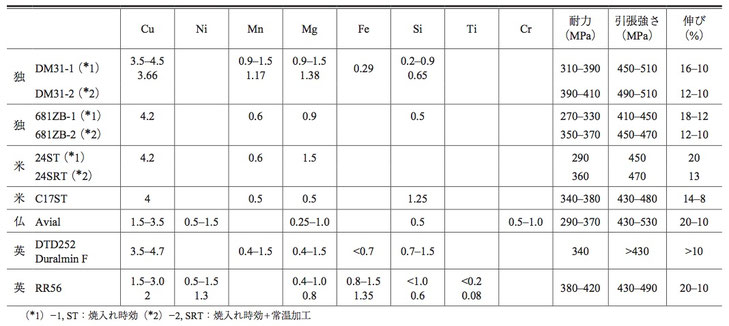

ドイツに於ける軽合金については,「之は独りドイツのみではないが,航空機用強力鍛錬アルミニウム合金としては依然としてジュラルミンが斯界の王座をすべっていない。併しながら,引張強さ440 MPa以上,出来得べくんば490 MPa以上のものを得んとする即ち超ジュラルミンの研究が盛んである」と。Dürener Metallwerke A.G.では従来の超ジュラルミン681ZB(Al-4.2%Cu-0.9%Mg-0.6%Mn-0.5%Si)とその強度10%向上させたDM31(Al-4.2%Cu-1.2%Mg-1.2%Mn-0.5%Si)と称する超ジュラルミン合金を開発している。米国に於ける軽合金では,Alcoaの開発に係わるもので,「現今最も注目すべきは24ST及び24SRTである。その組成はAl-4.2%Cu-1.5%Mg-0.6%Mnで,これらのクラッド材もある」と報告している。英国ではRR56やRR59のピストン材を調査している。表2は欧米各国の超強力鍛錬合金一覧を示す。

(3)米国24Sの情報と調査

1933年頃には米国の24S合金の情報が入ってくると,住友は海軍航空本部からの「御注意」もあり,9月にAlcoa製の24SRT材を注文して,12月には入手しすぐに確性調査を行っている。12月の「米国製”24SRT”板 試験成績(第1報)」(松田,研究報告No.2381,1933.12)では,成分に関して,Al-3.98%Cu-1.59%Mg-0.46%Mn-0.16%Si-0.22%Feで,「注意すべき点は,普通のジュラルミンに比し,(1) Mgの量の非常に大なること,(2) Siの量の小なること,(3) Feの量の小なること,(4) 各板の成分よく一致せること,等で,Mgは焼入状態における引張強さ,降伏点を増し,伸びをも増加する性質を有する点より特にその量を増加したるもの・・・」と記している。24SRT材は従来の超ジュラルミンよりも,Mg量が多く,Si量の少ないことが特徴であった。入手した材料は引張強さ470 MPa,耐力390 MPa,伸び16%であるが,反復屈曲回数がかなり小さいことが指摘されている。これは焼入れ後常温圧延を行うことで耐力が上昇したことによるものと考えられた。

(4)含ケイ素超ジュラルミン

Alcoa製の24Sを調査したにもかかわらず,1934年当時の研究報告書を見る限り,住友では,ドイツの681ZBやDM31合金と同様に焼入れ焼戻しする含ケイ素超ジュラルミンが研究開発の対象であり,前述の第一種超ジュラルミンをSD(Al-4.2%Cu-0.75%Mg-0.7%Mn -0.7%Si),またSA1(Al-1.2%Mn-0.8%Cu)を被覆した合わせ板をSDCと称して,これらの合金を社内で制定したばかりで,これらの合金の評価を専ら行っていた。制定された時期は明確でないが,SDCの名称が研究報告書で初めて使われたのが1934年9月8日の報告書からである。

1934年8月31日海軍航空廠にて,SDC研究会が開催されているが,ここでの議論も前述の含ケイ素超ジュラルミンSDC,440 MPa(45 kg/mm2)ジュラルミン板材の特性評価と各種形状での強度試験結果についてであった(「SDC研究会概況」(8月31日海軍航空廠),研究報告No.2731,1934.9.18)。1935年2月の社内研究報告書(松田,研究報告No.2965,1935.2)をみると,「超ヂュラルミン及超ヂュラルミンクラッドノ規格ハ板ニ就テハ,サキニ海,陸軍相次イデ制定発布セラレ,陸軍ニ就テハ,最近更ニ,管及棒ノ規格発布セラレ,超ヂュラルミンクラッドノ規格モ亦近ク発布ノ筈デアル。・・・参考トシテ米国の24S系合金ノ規格モ知ラレ居ル丈ケ収録シタ」とあり,SD,SDC規格制定の動向が書かれている。

成分規格をみると,海軍と陸軍で異なり,海軍はCu: 3.5-4.5%,Mg: 0.4-1.0%,Mn: 0.4-1.0%,Si: 0.4-1.0%,Fe:0.6%以下で,陸軍はCu: 4.0-4.5%,Mg: 1.0%以下,Mn: 1.0%以下,Si: 1.0%以下,Fe:0.7%以下である。クラッド材の被覆合金は,海軍,陸軍ともに同じで,Mn: 1.0-2.0%,Mg: 0.4-1.0%,Cu: 0.25%以下,Si: 0.3%以下,Fe: 0.6%以下である。ちなみに,米国の24Sはこの報告書によるとCu: 3.6-4.7%,Mg: 1.25-1.75%,Mn:0.3-0.9%である。

(5)24Sへの方向転換

しかしながら,1935年5月頃からの報告書を見ると,T3およびT3C合金の試験結果が報告されるようになる。「従来,SD及SDC板ニ代ワッテ,コノ数ヶ月以前カラ,新配合ノT3(従来,SDヨリMg多シ)並ニ之ノ中味トスルT3C板ノ製造ガ開始セラレタ」とある(「T3及T3C板ニ就テ(第1報)」(東尾,研究報告No.3200,1935.6)。住友軽金属の年表と符合する。T3押出材の成分はAl-4.14%Cu-1.36%Mg-0.68%Mn-0.14%Si-0.28%Feで,まさに24S合金である(武富,研究報告No.3202,1935.6)。この頃から,住友は超ジュラルミンに関して,大きく舵を切ることとなる。

当時,松田孜研究部長のもとで副長をしていた田邊友次郎博士は7月31日付けの研究報告「所謂「超ジュラルミン」ヲ截ル」(研究報告No.3306,1935.7.31)で次のように総括して今後の方向を述べている。

「1)超ジュラルミンには,大別して,Al-Cu-Mg系,Al-Zn系,Al-Mg系があるが,薄板の工業生産可能なものはAl-Cu-Mg系に限られている。

2)現行のSD合金(筆者注:含ケイ素超ジュラルミンのこと)は焼入れ焼戻しを行うが殆ど完璧に近い。Cu,Mgをさらに増加すれば,多少靭性は犠牲となるが,より高い強度が得られる。

3)米国の24S は99.8%のような高純度地金が相当自由に使える国柄で発達したものである。大勢ならば致し方ないが,日本がこれを採用するのには疑問を持つ。米国でも24Sは高価すぎて,一般材として最近SD合金そっくりの27S(Al-4.5%Cu-0.8%Mg-0.8%Si)を採用したではないか。

4)そうは言っても,Mg量を1.5%まで上げたことはアルコアの努力に深甚なる敬意を表せざるを得ない。かのデュレナ社もジュラルミンのMg量の範囲を0.2-0.7%から0.2-2.0%と上げている。世界の大勢に我等は盲目であってはならぬ。将来,高級超ジュラルミンはSiフリー,Feフリーの字義通り,Al-Cu-Mg合金によって支配さるべきは確信にて疑わざる処。

5)我等は,我国は,徒に24Sに心酔せず,欧州各国の事例を参照し,我国独自の立場を,今しばらくとるべきではあるまいか。99.8%地金の輸入が途絶えた暁はどうするか,深く思わざるべからず。

6)Al-Zn系,E合金(筆者注,英国Rosenhainが開発,Al-20%Zn-2.5%Cu-0.5%Mg-0.5%Mn),Scleron(Al-12%Zn-3%Cu-0.5%Mg-0.6%Mn-(0~0.1)%Li系),Constructal 8(Al-7%Zn-2.5%Mg-1%Mn-0.2%Si系)6)など圧延が困難として,すでに過去の遺物となっているが,再認識して合金開発すべきではないか。五十嵐君発見のAl-Zn-Li系は何とか完成させたいものである。Al-Mg系も地金純度が上がると可能性はあるので,注目を忘れるべからず。」

この直後に,五十嵐勇博士の超々ジュラルミンの研究開発開始の意思を示した8月10日付けの「強力軽合金の探求(No.1)」(Fig.13,研究報告No.3326,1935.8.10)がでてくる。

14S系超ジュラルミンから24Sに転換した背景には,焼戻しが必要とのことでコストが高くなることや,14S系がT6で使用するために,24S-T3に比べて伸びが比べて小さくなることや粒界腐食性が劣るといった性能面での問題があった。さらに住友が容易に24S系に踏み切れなかったのは,当時,国策として国産アルミニウムを使うことが前提とされていたが,当時日本に併合されていた満州の礬土頁岩や朝鮮半島の明礬石から製錬した国産アルミニウム地金には不純物が多い問題もあった。1935年,台湾の高雄に日本アルミニウムのアルミナ,電解工場が設立され,オランダ領ビンタン島からのボーキサイトが入手できるようなって,不純物の問題は解消された。しかし,1940年5月にオランダがボーキサイトの禁輸措置を講じたことが引き金となって,日本軍の仏印進駐となり太平洋戦争に突入したと言われている。

(6)24Sの工業生産

焼入れ焼戻し型の超ジュラルミンSD合金は,その後,24Sに代わることとなった。社内の研究報告書の調査からは,年表にあるように「24S系の工業化の研究に移り,昭和10年(1935年)4月ころ,それに成功した」といえるのかわからなかったが,24S型超ジュラルミンT3はSD,その合わせ板T3CはSDCと称されるようになった。SDCの皮材はSA3(Al-1.5%Mn-0.55%Mg)合金で,Alcoaの24SCより高強度の合わせ板となった。

押出形材については,住友は1924年頃,Krupp社製1000トン横型水圧押出機を用いて,一辺が50 mm,肉厚3 mm以上のジュラルミンL型形材の製造に成功し,川西機械㈱の水上機のフロートの小骨に使用されたのが実用化の最初と言われている。1928年安治川から桜島に新工場を移転してからも前述の一基のみで需要がなかった。当時は大凡の形状を作り圧延と抽伸で仕上げたようである。1935年,Schloemann社製2000トン横型水圧押出機(複動型)が設置された。このことで住友の超ジュラルミンSD(24S)は,1936年,全金属製低翼単葉機の九六式艦上戦闘機(図14)に採用され,軍用機全盛時代の需要期を迎えることになった。

ジュラルミン・超ジュラルミンの基礎研究

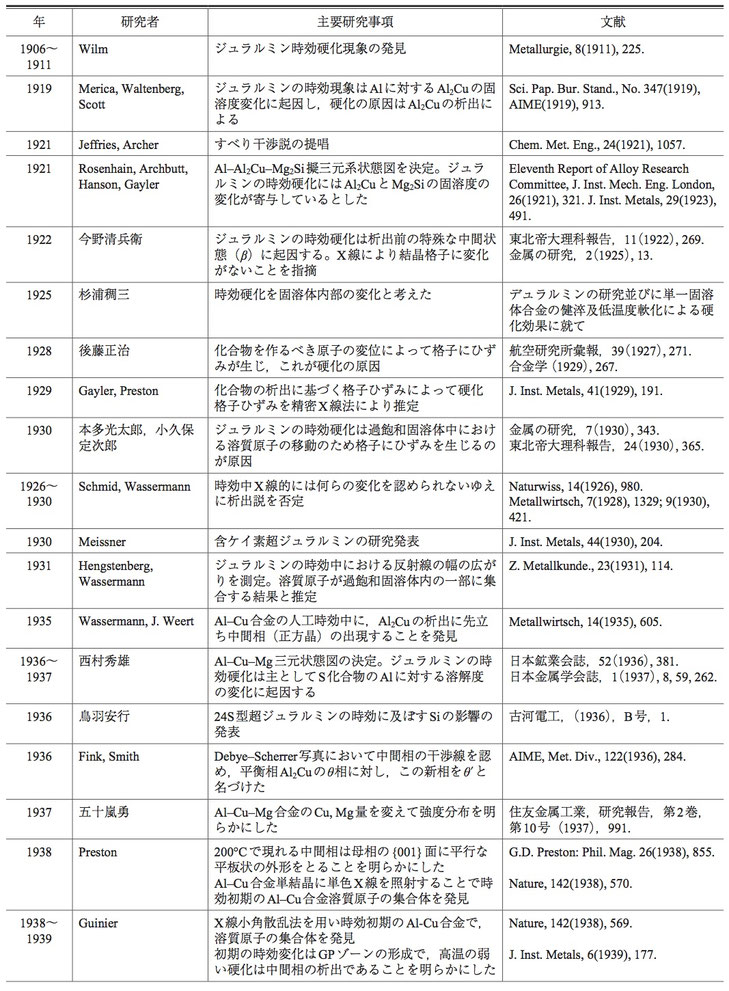

公表されたジュラルミンの研究は,1921年(大正10年)9月に本多光太郎教授のもとで研究を行っていた今野清兵衛博士の発表が最初である。11月には,海軍航空技術廠の大谷文太郎博士が学士会館で軽合金という名称を用いて発表した。軽合金という名称が使われたのはこれが最初である。NPLが1921年8月英国機械学会でE合金やY合金,Al-Mg-Si合金を報告したのとほぼ同時期である。住友の杉浦氏が発表したのは海軍との秘密保持の関係で1925年になってからである。西村秀雄教授および大日方一司教授の論文に掲載された時効硬化研究の発展史に若干追記した年表を表3に示す。時効硬化の研究では多くの日本人研究者も活躍していることがわかる。

ここでは超ジュラルミンの研究に関して,主として住友の五十嵐博士と京都大学の西村教授との研究を紹介する。奇しくも,両氏は同年(1892年)の生まれである。

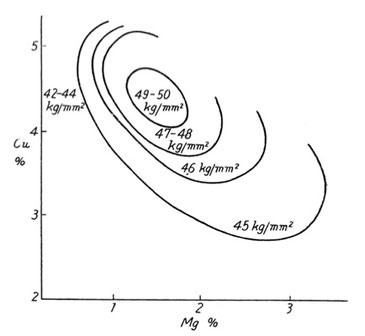

五十嵐博士は,1937年,「住友金属工業,研究報告」に「超ジュラルミン“SD”及超ジュラルクラッド“SDC”に就て」を報告している。社内の研究報告書を見ると,研究自体は1935年頃行われている。丁度,住友が超ジュラルミンとして24S に舵を切った頃である。五十嵐博士は99.8%地金を使用し,Mn量は0.6%と固定して,Cu量,2.4~5%,Mg量を0.5~3.8%と変化させ,505~515℃から水焼入れ後7日間時効したときの強度マップを図15に示す。この図から,Cu,4.1~4.7%,Mg,1.2~1.8%で引張強さ50 kg/mm2が得られることがわかる。

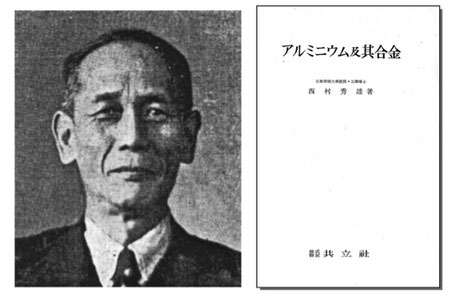

京都大学の西村秀雄教授(図16)も,1925年頃,銅マグネシウムを含んだ合金を調べようとして,状態図の研究を始めたが,その頃まだ日本にマグネシウムはできておらず純粋なものが手に入るのが困難な状況で研究は中断したことを述べている。

この当時「ジュラルミンの時効の原因は(NPL のGayler女史らの研究で),Al2CuとMg2Siという化合物の析出に関係したものと考えられていた。硬化の機構はとにかく,この化合物がアルミニウムに固溶していたものが時効によって析出する過程に硬化が生じる,と信じられていた。

しかし,実際Al2Cuのみを含むアルミニウム銅合金も,Mg2Siのみを含むアルミニウム合金も,どれも焼入れして常温では時効をあまりしない。Mg2Siを含む合金などは全く硬化を示さないのである。これが両方の化合物を含んだ時に,どうして常温で硬化が著しいのか不思議でならなかった。アルミニウム,マグネシウム,銅の三元系合金になると,どうしてジュラルミンのように常温時効が進むのか,この疑問に答えるような研究はなかった」ので,1934年頃,状態図の研究を再開した。「その結果Alと平衡すべき三元化合物にSと名称を与え,その固溶度が24Sの時効の原因をなすことを提唱した」と述べている。

西村教授は日本金属学会誌第1巻第1号(1937)に「Alを主成分とせるAl-Cu-Mg-系合金の状態図に就て」,同第2号に「Alを主成分とせるAl-Cu-Mg-系合金の時効硬化に就て」,同第7号に「超ジュラルミンの研究(第1報)」を立て続けに発表している。1941年にはこれらの研究成果も入れて,「アルミニウム及其合金」(図16)を上梓している。この本は,アルミニウムの歴史から製錬,各種アルミニウム合金の状態図と性質,鋳造から加工(表面処理,溶接)まで,基礎からわかりやすく書かれている。これだけ全般にわたり,一人で執筆されていて,アルミニウムに関して幅広い関心があったと推察される。この関心の広さは随筆「軽合金史」にも反映されている。この本では一章を割いて「ジュラルミン及超ジュラルミン」について解説している。図17は西村教授の研究によってできたAl-Cu-Mg系三元状態図である。Cu:Mgの量比を変えた実験を行い,Al固溶体からAl2CuおよびS化合物の析出する区域の合金では常温時効による硬化の割合が大きく,Cu量4%を標準とするとMg量0.5~1.0%を含む合金の常温時効硬化の割合が高く,Mg量が1.5~2.5%程度を含む合金では時効硬化によって硬度が最高値に到達することを明らかにした。

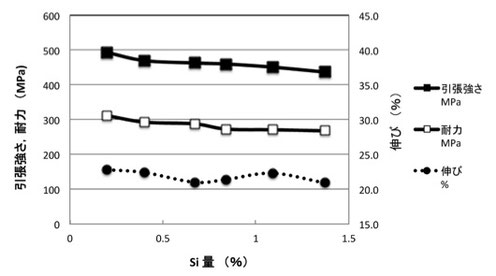

Siの影響については図18に示す。図18は西村教授の著書に掲載された古河電工の鳥羽安行氏のデータをもとに作成した図で500℃,30分加熱後焼入れし,7日後の引張特性である。Siが多く含まれると常温時効後の引張強さも伸びも低くなる。超ジュラルミンにSiが多く含まれると,Mg2Siを形成するためS化合物を形成するMg量が減少し時効硬化が阻害されてくる。

S化合物は今日ではAl2CuMgと表記されている。S相を見出しAl-Cu-Mg系合金の時効析出現象を解明したことは西村教授の大きな業績であり,日本の金属学のレベルの高さを示したものである。しかしながら残念なことに,西村教授,五十嵐博士,鳥羽氏などの研究はいずれもAlcoaの24Sが発表された後のことである。

小括

この連載の最初に,1906年のジュラルミンの発明以後,1931年の24S超ジュラルミン開発まで25年の時間を要しているが,何故すぐに開発できなかったのであろうかという疑問を述べ,地金の高純度化技術や加工技術の進歩が伴わなかったのが一因ではないかと考えた。もちろん時効析出という考え方が定着するまでにはそれなりの時間を要することはわからないわけではないが, Wilmの成分が最適かどうか,もっといい成分はないかと探求するのは現場の技術者であればすぐにでも行うように思う。五十嵐博士が研究したように銅とマグネシウムの量を変えて室温時効させてみることは理屈がなくてもすぐに実験すればわかることである。なぜこのようなことがすぐにできなかったのか。GaylerらのMg2Siの発見は大きな功績であり,ジュラルミンの析出はAl2CuとMg2Siによるものとされて以降,世界中の研究者,技術者がその方向に走って行って14S系のような合金開発に繋がったが,西村教授のようにケイ素が添加されるとなぜ室温時効はしなくなるのかという疑問はなぜすぐには出てこなかったのか,鳥羽氏のようなケイ素量を変えた実験はすぐにでもできそうに思えるが。日本の研究者,技術者もまた欧米の動向にとらわれすぎたようにも思える。逆にAlcoaはなぜできたのか,推測であるが多分上記のような実験結果を1920年代には14S開発と並行してあるいは1928年の開発直後に出していたのではないかと考えられる。なぜならばAlcoaは1919年には高純度化のための工業的三層式精製炉を完成させ99.98%の製品を得て,1925年までには工業化に成功しているからである。当然のことながら田邊博士の言われるように99.8%の地金は自由に利用できたのであろう。田邊博士もAlcoaのArcherは1926年の論文で「ジュラルミンの時効硬化がMg2Siによるに非ずしてAl-Cu-Mg系のある種の化合物によるものであること」を暗示していたと述べている。こうした考え方が妥当であれば技術も当然進んでいく。

あなたもジンドゥーで無料ホームページを。 無料新規登録は https://jp.jimdo.com から