超々ジュラルミン本史(1)

ー五十嵐勇博士と超々ジュラルミンの発明ー

前史では,住友の田邊友次郎博士は1935年7月31日付けの研究報告「所謂「超ジュラルミン」ヲ截ル(きる)」(研究報告No.3306,1935.7.31)で超ジュラルミンの開発について総括して今後の方向を述べていることを書いた。著者には,田邊博士の超ジュラルミン開発でAlcoaの24Sに匹敵する合金を作ることができなかったことの悔しさと今後これに勝るものを作ろうとした決意のようなものを感じた。この合金開発は,部下であった五十嵐勇博士に託するわけであるが,ここでは,超ジュラルミンの強度を越えた超々ジュラルミンの開発の経緯を述べるとともに,この合金が五十嵐博士の指導のもとで1935年の研究開発開始から1936年の特許出願までの約1年程度の短期間でなぜできたのかを振り返ってみることは今後の材料開発の参考になるものと考える。(出典等の詳細は「資料室」「超々ジュラルミンと零戦(1)」の文献参照のこと)

五十嵐勇博士と超々ジュラルミン開発の背景

五十嵐勇博士の経歴

超々ジュラルミンの発明は五十嵐博士の主導によってなされたものであるが,この五十嵐博士(図1)の経歴と研究のバックグラウンドを振り返っておきたい。

五十嵐博士(1892-1986)の生家は,現在の玉名市溝上にある浄土真宗大谷派東光明寺で,父,善立(第11世住職)と母,ミキの三男四女の長男として1892年1月15日出生した。東光明寺は現在,五十嵐博士の末弟秀雄氏(第12世住職)の長男で,勇博士とは甥にあたる五十嵐聖氏が第13世住職となられている。

五十嵐博士は1913年広島高等師範学校卒業後,台湾の中学で教鞭を執った後1919年京都帝国大学に入学,1922年同大学理学部物理学科を卒業後,30歳で住友合資会社に入社し,同伸銅所に勤務した。同年5月より翌年7月まで,住友家が本多光太郎博士の発明したKS鋼や研究所設立を支援した関係からか,東北帝国大学金属材料研究所に留学し,所長の本多博士に師事した。金属材料研究所は,1922年その前身の鉄鋼研究所が研究対象を鉄と鋼だけでなく銅合金や軽合金などにも拡げるために改称されたものである。1924年には月刊誌「金属の研究」が発刊され,その第一巻には五十嵐博士の「焼入合金の時効に就て」や松田博士の「青銅,アルミニウム青銅及び真鍮の変態に就て」の論文が掲載されている。住友金属からも多くの研究者が派遣された。

1935年超々ジュラルミンの開発に取り組み,1936年にはその合金特許を出願した。1939年,「航空機用材としての軽合金の研究」で大阪帝国大学より工学博士を授与された。1941年名古屋製造所研究部長,1943年住友金属工業株式会社金属研究所長兼伸銅所研究部長,金属研究所は伸銅所と名古屋軽合金製造所の研究技術部門を横断的に統括するために1943年設立,1945年技師長兼名古屋製造部技術部長を歴任し,1946年退社した。

その後,東北帝国大学に講師として招聘され,翌年工学部教授,1951年秋田大学鉱山学部教授を兼務,1958年岩手大学教授,1962年定年により退職,住友軽金属工業株式会社研究顧問,1970年同顧問を退く。この間,1968年勲三等旭日中授章,1974年公益財団法人本多記念会の本多記念賞が授与された。博士は熊本市島崎で余生をおくり,1986年3月7日他界した。享年94歳であった。

入社後の研究

五十嵐博士は,入社当時はシルミンなどのAl-Si,Al-Si-ZnやAl-Si-Cu系の鋳物材やSander合金,E合金系のAl-20%Zn-3%Cu材への0~2.0%Mg添加の影響を調査している。その後,銅合金,鋳物用及び鍛錬用マグネシウム合金やその耐食性に関する一連の研究も行っている。社内研究報告書を見ると, Al-Cu-Mg-Ni-Fe系Y合金などのピストン用鋳物合金,ジュラルミン,Al-Cu-Si系のLautal合金,Al-Mg-Si系のAludur合金,Al-Zn-Mg系のSander合金,Al-Mg-Mn系合金の3S, 4S,SA3(Al-1.2%Mn-0.55%Mg),Al-5~7%Mg系Hydronalium合金,クラッド材などの各種アルミニウム合金の機械的性質や耐食性を一通り調査,研究している。

1937年発行の共著「軽金属及軽合金最近の進歩」(工業図書株式会社,図2)には,これらの研究結果も一部取り入れ,「耐食性アルミニウム合金」の章を執筆している。このような入社して10年間くらいの幅広い合金の研究がその後の超々ジュラルミンの開発に大いに役立っていると考えられる。なお,上記の本には,各分野の当時の大家が執筆しているが,超々ジュラルミンと並んで,戦前の日本のアルミニウムに関する二大発明の一つ,アルマイトに関しても理化学研究所の宮田聡博士が執筆している。理化学研究所のアルマイトの研究については小野幸子先生の随想を参照されたい。

「軽金属」誌の「研究室の片隅から」という五十嵐博士の随想に,超々ジュラルミンの開発を始めた頃の話が掲載されている。

「前々号から先輩諸賢の華やかな御話,勇ましい思い出興味深く拝見していた。ところが此度は僕に軽金属工業の回顧を書くようにとのことだが,研究室の片隅にジメジメと一生をおくつた僕にはそれ等と逆な想い出のみに過ぎない。だが然し谷があっての山で皆が山ならば山はなくなる。勇ましい御話の引立役にジメジメした回顧も一つ位あってもよかろう。

僕は学校を卒業以来会社の研究室でずっと軽金属を弄(いじ)つていた。はじめはアルミニウムという事だったが丁度日本に於けるアルミ合金の勃興期で先輩諸賢が皆アルミに手をつけられるので大変気楽にボヤボヤしていることが出来た。

やがてマグネシウムを取扱わねばならぬ時代が来た。僕はその方の手伝をする事になった。マグネシウムは取扱にくいので誰も手を出さぬ。不精な僕も止むを得ずいろんな実験をやらねばならなかつた。」「先輩が夫々立身出世されると馬鹿な我輩も止むを得ず研究の凡てを見ねばならぬことになった。丁度その頃デュラルミンは板につきSD(注,超ジュラルミン), SDC (注,SDに皮材としてSA3(Al-1.2%Mn-0.55%Mg合金)をクラッドした合わせ板)も工業化出来てやれやれと思っているとトム合金と云うものが華やかに宣伝された。第一次大戦当時英国にはE合金というのがある。其の後独乙にSander合金と云うのがある。別にめずらしい合金ではないが時期割れがあるので使いものにならぬ。学業成績は優秀でもLoadがかけられない秀才見たようなものである。とはいつても世間はうるさいし。止むを得ず吾々は使いものにするようにしようではないかと相談した。」

超々ジュラルミンの萌芽的研究

(1)Al-Zn-Mg系の研究

1935年までに超々ジュラルミンの萌芽的な研究も行っている。研究報告「鍛錬用軽合金ノ研究,其ノ1,サンダー氏合金ニ就テ」(佐藤 質,五十嵐 勇)(1928.3.14)では,「一昨年,W. Sander氏は上の三元系の一截面(せつめん)Al-MgZn2系合金の研究を発表した。第二図(略)は其の平衡断面図である。それによるとMgZn2のAluminiumに対するsolid solubilityは温度とともに可なり大なる変化がある。従って,Duralumin式の焼入効果,焼入時効効果並びに高温度時効効果等がなければならぬと云うので,その試験を行った結果,驚くべき高強力の合金を得た(下線は原文まま)」とある。試験した合金は,Al-5.93%MgZn2,Al-7.85%MgZn2,Al-10.19%MgZn2,Al-5.25%MgZn2-1.68%Cu,Al-7.67%MgZn2-1.55%Cuであり,超々ジュラルミンに近い成分まで試験している。Al-10.19%MgZn2(Al-8.4%Zn-1.6%Mg)の引張強さは500℃焼入れ後,120℃で8時間の時効で引張強さ515MPa (52.5kg/mm2),伸び10%であった。Al-7.67%MgZn2-1.55%Cu (Al-6.5%Zn-1.2%Mg-1.55%Cu) では同時効条件で430MPa (44kg/mm2),伸び16%であった。現在から見れば,まだ時効初期で比較している部分もあるので,もう少し時効時間を長くするとか,室温時効の影響を考慮すればもう少し高い値も得られたであろう。時効のメカニズムがわからない当時ではこれが限界であったかもしれないが,惜しい限りである。

(2)クロム添加の効果

また,超々ジュラルミン開発の決め手となったクロム添加も住友では各種合金系ですでに試みられていた。1926年,田邊博士は,Al-4~6%Cuにクロムを0.5~1%添加し,焼入れままでは差はないが,焼戻しすることで強度が向上することを報告している。その後,1932年,田邊博士の上司の松田博士もジュラルミンに各種微量元素を1%以下で添加し,その強度を比較し,クロムは0.6%までは多少強度を増加させるが,多すぎると有害であることを述べている(研究報告No.1842,No.1935)。1933年,五十嵐博士も5.5%Mg合金に銅,クロム,コバルト,バナジウム,タングステン,モリブデンを添加し,強度と耐食性を比較して,銅添加は耐食性を劣化させ,クロム添加は最も良いと報告している(研究報告No.2136)。

超々ジュラルミンの開発を開始した直後の1935年10月,五十嵐博士は溶体化処理時に心材の24S の銅がクラッド材の皮材(純アルミニウム)に拡散して耐食性を阻害し強度や伸びを低下させるとして,皮材へ銅が拡散しにくくするためにクロムを約0.3%添加した皮材(Al-Cr合金)を開発した(研究報告No.3455)。これを「クラールクラッド(Cralclad)」と称した。住友は,すでにアルコアの純アルミニウムよりも強度や耐食性に優れた皮材SA3(Al-1.2%Mn-0.55%Mg合金)を開発していたが9),クラールクラッドではこのSA3よりも銅の拡散が少ない結果を得ている。図3は焼入れでの溶体化処理に銅が皮材に拡散する様子を示した断面ミクロ組織である。SA3では1時間の溶体化処理で皮材と心材の境界が不明瞭になるが,クラールクラッド材では6時間の処理でも明瞭で銅がほとんど拡散していないことがわかる。クラールクラッド材の銅の皮材への拡散量は,板厚にもよるがSDC材に比べて約1/20~1/5程度であった(研究報告No.3455)。1935年11月,超ジュラルミン24Sにクロムを0.55%添加した合金の強度,耐食性を調査し,耐食性でやや悪い結果がでたが,これはAl-Cr系の化合物が多いためであろうと結論付けている(研究報告No.3480)。これらの試験結果をもとに,1935年12月には心材の24S にクロム0.13%,皮材にクロム0.23%添加した新SDC材を開発した。

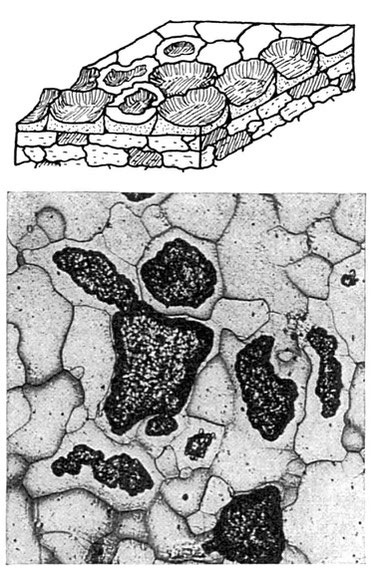

Alcoaも24Sクラッド材の皮材への銅の拡散は非常に気にしていて詳細な研究を行っている。図4aは皮材の中に銅が拡散して拡散層(Diffusion Zone)を形成する様子を模式化した図で,銅が粒界拡散すると,粒界近傍で偏析した銅の濃度が高くなる。皮材表面をケラー試薬でエッチングしたのが図4bである。時間とともに拡散層が板表面に近づくにつれて粒界近傍からエッチングされていく様子がわかる。

板表面で粒界近傍(カソード)と粒内(アノード)の電位差が生じ,腐食試験すると粒内が優先的に腐食を生じた組織となる。図5はその模式図と組織写真である。溶体化処理時に銅の皮材への拡散が甚だしくなると,クラッド材が腐食しやすくなり,強度や伸びの低下になる。これは板厚が薄いほど顕著になる。また焼入れ時の冷却速度が遅いと心材で粒界析出を生じ,粒界腐食の原因となる。これはPFZでの固溶度が減少して粒内に比べてアノードとなりやすいためである。また銅を含む粒界析出物がPFZよりカソードになるため粒界近傍が腐食されやすいとも言われている。

五十嵐博士は銅の拡散を抑制するにはマトリックスの銅の固溶量を減少させる元素がよいと考えクロム添加を考えたとのことである3)7)8)が,クロム添加で銅の固溶量はあまり変化しないとのJMat Pro(多元系合金の平衡状態図をCALFHAD法により作成することができるソフトウェアで,金属合金の物理的、熱力学的物性値および機械的物性値をその化学成分より計算することができる)の計算結果もあるので,銅の拡散に及ぼすに及ぼすクロム添加の効果はもっと別のところにあると考えられる。

超々ジュラルミンの研究開始から発明まで

研究開始宣言

1935年8月10日付けの社内研究報告書No.3326,五十嵐「強力軽合金の探求(No.1)」(図6)がある。これが超々ジュラルミン開発の第一報である。ちょうど住友が24Sの生産を始めた年である。五十嵐博士は43歳で,彼の上司は彼より3歳若い田邊博士である。その第一章はしがきに五十嵐博士はこう述べている。「最近,日本電工75kg/mm2軽合金の声が高い。はたして,それが何物であるかは本年中頃には自然とわかって来る。が,周囲の時勢は其余裕を許さない。命を受けて,ここに強力軽合金の探求をはじめる。幸なる哉,時に北原五郎君(注1)の来援あり。君は先に海軍技術研究所にありて,松山博士と共に超ヂュラルミンの発見あり((抗張)力500~570MPa (54~58kg/mm2),伸び20-12%)。五百旗頭(いおきべ)博士と共に,所謂,技研式超ヂュラルミンの発明がある。其途の先達である」。

(注1)北原五郎氏(1892-1971)は秋田鉱山専門学校(秋田大学鉱山学部の前身)卒業後,海軍技術研究所に入所。20数年勤務後,1935年住友伸銅鋼管㈱入社。名古屋工場誕生とともに研究課長として名古屋に移り,1945年堅田鋳物製作所研究部長となった。22歳年下で,同時期に入社した住友軽金属元常務取締役深井誠吉氏は,「当社が世界に誇る強力合金ESDの発明開発について五十嵐博士の片腕として、もっと端的にいえは、五十嵐、北原両雄の名コンビがあったからこそESDは誕生したと思います」。さらに「北原さんの人柄を語ることは後輩の私には不可能ですが、非常に善良でまた性急な人でした。私もよく聴きましたが『俺は兎に角実験するのだ、考えるのはその後だ。余り考えたり参考文献を調べると迷いが出る』といった調子でいわゆる『手が早くて』しかも実験が上手で、広範囲にわたる実験をする人でした。五十嵐さんがアイデアを出し北原さんがそれを実験する、というこの組合せは誠に絶妙であったと思います」。「研究とか開発には、明晰な頭脳と立派な指導者は欠くことのできぬ要素でありますが、もう一つスピードが必要だと思います。どんな優秀な発明も他に先んじられては影が薄くなります。ESDのような大きな仕事が極く短時日の間に完成されたのは北原さんの『迅速なる手』が大きな要因であったかも知れません」と述べている(「北原五郎氏の逝去を悼む」,社内報,住友軽金属,昭和46年11月)。

ここで日本電工(のちの昭和電工)の740MPa (75kg/mm2)軽合金(トムThom合金)とは,西村教授の言葉を借りると,「トム合金は喧伝されたが,海外までそのニュースが伝わってドイツなどでも問題となった。しかし応力割れの問題が解決されてなかったので,実用にならなかった。しかし,トム合金がESDの誕生の動機を造ったことは明白であるから,日本火工株式会社(日本電工系,現在の日本冶金)松永陽之助氏が昭和10年12月13日に(特許)申請したアルミニウム合金を茲に紹介したい。これはMg 3~6%,Zn 6~14%,Fe 0.1~0.5%,Si 0.1~0.7%,Mn 0.1~1.5%,Ti 0.1~0.5%,Ni 1~5%を含むアルミニウム合金で,熱処理すると引張強さ780MPa (80kg/mm2)になるといふ」合金で,「唯,時期割れに関して注意の払われていなかったことは,その記述から知ることは出来るが,惜しいことであった」とある。

トム合金に関しては,海軍も相当気にしていて,松永陽之助氏が海軍大学で講演をした後,当時海軍航空本部の材料主務者であった大谷文太郎氏は上層部から呼びつけられ,こういう良い材料があるのに何をしているのかと言われたことがある。これに対し大谷氏は「これはすでにザンダーが10年前に発表したものである。これがシーズンクラックを何とか解決して実用に供したいと思って,すでに住友に指令しております」と回答した。「住友としてはこの指令の前にどの程度研究が進んで居ったかこの点は知りませんけれど。共研究指令を出した覚えがあります。それより前に陸軍としては,このトム合金の仮規定を採用しました。海軍としては時期割れ防止の解決研究なきトムは採用出来ぬとして住友の研究を待ち,この研究結果を航空廠の川村君と相談研究会を度々開いて検討してあれを採用した。採用する時は実に悲壮な決意を持って採用した。但し,その採用する時分には板はいかん,まず押出形材を特に採用しました。華厳の滝から飛んだようなつもりであった。そして規格に制定してESDを初めて世の中にだしたのである」と回想している。柳田邦男氏の「零式戦闘機」(文芸春秋社)では,この開発研究を命じたのは,海軍航空廠発動機部員で材料研究者担当の川村宏矣機関中佐とのこと。この本の中で,「当時すでに45キロ超ジュラルミンが開発されていましたが,将来戦闘機を飛躍させるには,同じように軽く,しかももっと強力な,一平方ミリメートル当たり五十キロから六十キロ位の張力にまで耐えられるような軽合金が欲しいということになりましてね。それで住友金属に対し,海軍航空廠として,研究開発を要請したのですよ」と川村氏は述べている。残念ながら,戦後すぐに焼却されたのか,これに関する公式記録は残っていない。

高強度で加工性に優れた合金の探求

(1)各種合金の研究

かくして,先人たちの研究をベースに軽合金の探求が開始された。Al-Zn-Cu系E合金,Al-Zn-Mg系Sander合金,Al-Cu-Si系Lautal合金,海軍技術研究所のAl-10%MgZn2系の松山合金,Al-6%Mg-3.5%Zn系の五百旗頭合金,住友伸銅所のAl-8.5%Zn-1.5%Mg-1.5%Mn系の松田合金などのデータをベースに,まずは強度と加工性から合金系の予備検討がなされた。これはかつて圧延加工で大いに苦しんだことによるものであろう。興味深いことにAl-Zn-Mg-Liも検討された。ここでE合金というのは,NPLのRosenhainらの開発合金でその組成はAl-20%Zn-2.5%Cu-0.5%Mg-0.5%Mn,亜鉛を20%まで含みZinc Duraluminとして知られていた。圧延材の強度は1.04mm板を400℃で焼入れ後,時効したときの引張強さ615MPa (62.7kg/mm2),耐力478MPa (48.7kg/mm2),伸び11%であった(1935.8.10,研究報告No.3326)。しかしながら,亜鉛が高い合金は引張強さに比べて十分小さい応力でも長時間の負荷で割れを生じる時期割れ(応力腐食割れ)が問題であった。腐食雰囲気で割れは促進されたが,Mn添加で結晶粒が伸長して割れの感受性は低下したと報告されている。超々ジュラルミン合金開発の合金選定の経緯を示す研究報告書の一覧を表1に示す。

(2) ESD合金の候補材の選定

最終的にはSanderのAl-MgZn2系合金,超ジュラルミンのA-Cu-Mg系合金,そして英国のRosenhainのE合金をベースに成分が検討された。学位論文には,「第一のもの(S)はMg-Zn,第二のもの(D)はCu-Mg,第三のもの(E)はCu-Zn-Mgを主成分とするアルミニウム合金である。Zn, MgおよびCuはAgを除いては,Alと最も多く固溶体を作り,またその温度による溶解度の変化も最も多いものである。従って最強力にして最熱処理効果大なる実用合金(Agの如き貴金属の添加は工業用合金としては面白くない)は此の系にあることが想像される。航空機構成材料としては強度の大なる事は勿論必要であるが薄板及び型材に製作可能という事がその強力材料を生かし使用する上にかく可らざる必要条件である。従って先づ此のS,D,及びE,の三元系に於いて焼鈍状態に於いて最軟く熱処理状態に於いて最も強い,即加工性最大にして熱処理効果最大なる点」7)を見いだすことで合金探索が行われたとある。この点が工業的には非常に重要な視点である。

それぞれの合金成分は,

D:Al-4%Cu-1.5%Mg-0.5%Mn,

S:Al-8%Zn-1.5%Mg-0.5%Mn,

E:Al-20%Zn-2.5%Cu-0.5%Mg-0.5%Mn

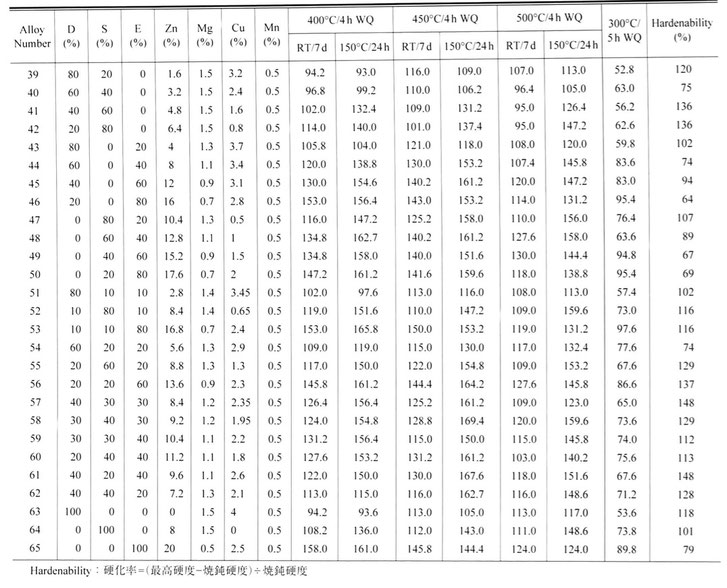

である。まず「D-S-E三元系の全系に渡る金型鋳物を鋳造し400℃,450℃,500℃に各4時間保ち投水し7日間時効し後其ブリネル硬度を測定し,尚此等を150℃に24時間焼戻を行ひ再び其硬度を測定し,次に300℃に5時間焼鈍し炉冷して三度其硬度を測定した」。D, S, E合金の比率を変えて実験した詳細なデータ(時効後と炉冷後の硬さ)を表2に示す。

次に「焼鈍した硬度を基礎とし之と焼入焼戻により得られた硬度とを比較して其硬化率(注:硬化率=(最高硬度‐焼鈍硬度)÷焼鈍硬度)を求める。此硬化率の大なる事は最高硬度の高き割合に焼鈍状態に於いて軟らかき材質なる事を示すものなるが故に加工等も容易に出来得る筈である」との確信に基づいての事である。この結果,No.57, No.61が硬く,「其成分は亜鉛8及10%,銅2.5%前後である」として,三つの合金が選定されたとある。

・Al-10%Zn-1.5%Mg-2.5%Cu-0.5%Mn-0.01%Ti(ESD No.1合金)

・Al-8%Zn-1.5%Mg-2%Cu-0.5%Mn-0.01%Ti(ESD No.2合金)

・Al-8%Zn-1.5%Mg-2.5%Cu-0.5%Mn-0.01%Ti

これらの合金の板,棒,押出形材,管について各種の特性を調査し,「新強力軽合金E.S.Dは耐力350~640MPa (36~65kg/mm2),引張強さ570~690MPa (58~70kg/mm2),伸び8~20%,硬度150~200を有し,現在使用されつつある軽合金に比して著しく優秀なる機械的性質を有し航空機構成材料として画期的な新材料と思われる。然るに,本合金は或る特殊な状態の下に於て時刻の経過に従って亀裂を生ずるが如き致命的な欠陥を有する。独逸のSander合金及び英のE合金が優秀なる機械的性質を有するにかかわらず実用化されざる所以のものは,主として此の種の欠陥あるによる」(学位論文より)として時期割れの対策の検討に入る。

社内報告書でE.S.D.合金の名称が表題に出てくるのは,研究報告No.3854「超強力軽合金の研究(第10-5),E.S.D.合金の「クラッド」材の機械的性質」(1936.6.30)からである。多分この頃,合金の方向性が決まったことによるものと考えられる。E.S.D.の各アルファベットの後ろにピリオドがある表現になっている。この名称に決まった背景については報告書には特に記述がない。深井誠吉氏によると超々ジュラルミンをESD (Extra-Super-Duralumin)と名付けたのは住友金属専務取締役で伸銅所所長の古田俊之助氏で1936年5~6月頃とのことであるが,住友軽金属年表では,「1937年,研究の基礎となったE合金,S合金,D合金(超ジュラルミン)の頭文字をとってESDと命名した」とある。

トム合金

興味深いことに,1936年の 5,9,11月の社内の研究報告書では,「アルミニウム軽合金界に一大センセーショナルを投げた」引張強さ75kg/mm2と称する日本電工製のトム合金板材,棒材,鍛造丸棒を入手して性能の確性調査を行っている。西村教授が先に述べたように如何にこのニュースの衝撃が大きかったかを物語るものである。研究報告No.3738「Thom Alloy に就いて」(1936.5.5)で,この入手したトム合金板材の組成はAl-9.05%Zn-2.15%Mg-0.9%Cu-0.49%Mn-0.22%Fe-0.27%Siで引張強さは605MPa (61.7kg/mm2),耐力424MPa (43.2kg/mm2),伸びは13%であった。この合金は「60kgジュラルミン」と成分,機械的性質ともによく類似す」と報告書にはコメントが付記されている。この「60kgジュラルミン」とはE.S.D.のことであろう。

時期割れ(応力腐食割れ)の評価方法の確立

(1)時期割れの発生の詳細な観察

さて,ここからが五十嵐,北原のコンビが本領を発揮した時期割れ対策である。1936年8月20日の社内研究報告No.3939「E.S.D.新合金の「割れ」に就いて(第一報)」がそれである。この報告書の概要を少々長いが重要なので引用する。執筆者はその筆跡からして北原氏によるものと思われる。

「E.S.D軽合金の残留内部応力の下に於ける割れを発生する特殊現象を調査し且つ現象の防止対策に就き考究した。

1)割れの試験方法としては下記三方法を使用した。1.刻印法 2.圧搾法 3.屈曲法

2)ⅰ)銅を含むと否とに係らず本系合金は残留内部応力の下に於いて自然に割れる傾向性を有す。勿論これはその成分又は状態の如何によりて多少の緩急の差はあるもいずれも割れる。

ⅱ)割れは静的外力を受けた場合よりも衝撃外力を受けた場合が遥かに甚だしい。

ⅲ)割れ疵は常に結晶境界線に沿っておる。また故意に破壊せし処も同様に概ね境界線に沿って割れる傾向にある。これは結晶の大きさに密接な関係があると思う。

ⅳ)焼入時効せるものは刻印法及び圧搾法では本試験の期間内では疵を生じないが屈曲法では割れる。

ⅴ)Al-Zn二元合金ではZn20%を含有するものが,その焼入れ時効せるもの300℃焼鈍せるものが割れを生じ,焼入焼戻せるもの圧延せるものは起こらない。勿論20%以下のものはいずれの状態においても疵を生せず(屈曲法)。

ⅵ)本合金は「ジュラルミン」で「リベッチング」せるも割れを生じない。

ⅶ)本現象は本系軽合金の本質的特性が所謂Season Crackingに類似せる物と考えるのが妥当である。

3)本系合金の割れの現象は焼入及び焼戻温度の適当なる調節により,緩和する事を得,例えばE.S.D.合金の430℃焼入100℃焼戻せるものは刻印法及び圧搾法で割れを生じない。然し屈曲法によれば時間の長短はあるが焼入時硬せんものでさえも割れを生ずるに到る。即ち焼入及び焼戻温度の調節では割れを完全に防止する事はできない。

4)本系合金の割れの現象はその金相学的組成上Al-Zn系合金に於けるγ相(注,最近の状態図ではα相)の存否に影響するところ多いという仮説にもとづき下記五種合金につき試験した。

Al-8%Zn-1.5%Mg-2.5%Cu-0.5%Mn(製鈑失敗), Al-8%Zn-1.5%Mg-2%Cu-0.5%Mn,

Al-7.5%Zn-3%Mg-0.5%Mn,Al-7.0%Zn-3%Mg-0.5%Mn,Al-6.5%Zn-3%Mg-0.5Mn

① 銅の小量の添加は割れを緩和する作用があるらしい。

② 銅を含有せざる三種はCu入に比して著しい

③ 之等合金中Al -8%Zn-1.5%Mg-2.5%Cu-0.5%Mn合金がもっとも良質で割れを生じ難く,他のものは焼入時効せるものも割れたるも,之は割れず而もその抗張性はE.S.D.と伯仲である。

④ Al-8%Zn-1.5%Mg-2.5%Cu-0.5%Mn及びE.S.D合金の割れに及ぼす焼戻温度のeffectは125℃最悪でそれより高くも低くも順次良好となる傾向を有す。

⑤ Al-8%Zn-1.5%Mg-2.5%Cu-0.5%Mn合金は実用上下記(図略)程度の屈曲には十分堪え得るものと考えた。

5)本系合金並びにAl-4%Zn-3%Mg-1~2%Cu-0.5%Mn合金は之にTi0.1%内外の添加によりて著しく割れの減少を阻止し屈曲法実施後五日後経過するも猶割れず,先本問題を解決せらるるのではないかと思わる。然し予断は許されない。機械的性質はE.S.D.に伯仲す。」

とあり,まずは簡便な試験方法で時期割れの実験結果をよく観察していることがわかる。

(2)時期割れの評価方法:応力負荷方法

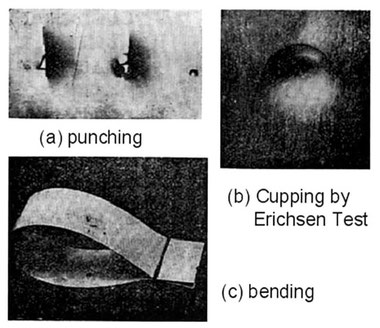

実験方法を更に詳しく見てみよう。実験方法は日本金属学会誌や住友金属研究報告に報告されているのでこれをもとに紹介する。時期割れの評価方法は「元来時期割れと称せらるる現象は銅合金就中真鍮に特有なものとして一般には好く知られて居る。これに関する研究論文は内外通じて沢山にある。軽合金に於いても亜鉛の多くを含むアルミ合金の時期割れを起こす傾向のある事は相当古くから言われて居るものの研究文献に至っては内外国を通じて全然皆無と言っても差し支えないであろう」ということで,実験・評価方法の確立から始まる。図7に試験方法を示す。

1)刻印法

試料の表面に7mm角大きさの英字又は数字の鏨を持って刻印し亀裂の生ずる状況を検するに図に示す様に概ね文字の角立てる部分に早きは刻印後数時間にして割れを生じた。2)圧搾法

エリキセン試験機により最大深度をそのエリキセン値とし,種々の深度に圧搾し放置せるに深度の甚だしきものは十数時間後に早くも割れを生じた。圧搾度の少なきものは数日後更に少なきものは数ヵ月後を経過するも割れを生じない。

3)屈曲法(湾曲法)

幅25mm,長さ180mmの試片を図8に示すように両端を以って湾曲し略ぼ両端より15mm内外の所でその間隔を色々に変えて銅線にて束ね室内に放置して割れの発生を調査した。試験結果はその間隔が零のものは言い換えれば全く密着せるものは僅々数十分にして割れを生じ,その距離を次第に遠ざくるに従って割れるまでの経過時間は大となり,或る距離以上に達すると殆ど割れを生じない。換言すれば湾曲試料片の頂部に於ける屈曲半径の大さに比例して割れるまでの経過時間は増減する。即ち割れは一定以上の応力を必要とする。

そのほかに,管の扁平試験や「時期割れの発生は複合応力の引張応力に依り,圧縮応力に依りては絶対的に起こらないと言われ,又は以上の諸実験に於ける割れが常に引張応力の働く側に限られて起る事実に照らしても明らかなことである」として引張試験が行われた。「引張応力と時期割れを生ずる迄の経過時間との関係曲線に依れば時期割れは応力の小なるに従って起り難くなり,而も曲線の傾向から判断して大約15kg/mm2以下の応力では割れは起り得ないのではないかと思われる」として時期割れの生じる応力に関して閾値の存在を示唆している。

(3)腐食環境

「時期割れは結晶粒界に沿うこと及び合金の引張強さよりも遥かに小なる応力でさえも割れを生ずることの実験的事実から考えて応力が時期割れに対する充分にして満足なる条件とは考えられない。また金属の内部的変化に依るが如き本質的な例証も認められない。さすれば応力と外部的要因との合成作用によるものと考えざるを得ない」ということで試験環境の影響を検討した。真鍮の時期割れは純粋な空気中やNiメッキを施した場合には生じないとのことで,大気中のいかなる要素がもっとも影響があるものかを確かめるために,大気中,乾燥空気,酸素,窒素,水素,真空中で湾曲法により試験した。この結果,水蒸気中に於ける場合がもっとも激烈で大気中での約十分の一で割れた。なお特に顕著なことは大気中では30分内外で割れを生じるものが真空中では割れを生じないことであった。次に,結晶粒界に沿って割れることから,結晶間腐食性を有する水溶液も割れを促進すると考え,各種水溶液で試験した所,食塩水及び塩酸水溶液中でその効果が甚だしいことが判明した。さらに真鍮や鋼は半田付け時に応力を負荷しながら行なうと容易に亀裂を生じることから,80℃の低融点金属(PbSn,BiCd)の溶液に浸すと1~2分で割れた。これも時期割れの一種とみなしてもよいと考えた。外部的要素をなくするために合わせ板で試験した所全く時期割れを生じなかったと報告している。

時期割れに及ぼす合金元素の影響

前節の1936年8月作成の第1報に引き続き,板厚0.5mm 板を製作し屈曲曲げによる時期割れの研究がなされた。表3に時期割れに対する合金元素の影響に関する報告書の一覧を示す。同年12月作成の第11報(No.4144)の最後に総括として,「今,超強力軽合金(E.S.D.)の化学成分を仮定すれば次の如し。Al, R(残), Cu 2%, MgZn2 11~12%, Mn 0.5%, Cr 0.3%, Cu, Cr, Mnの添加量に関しては更に研究を要す。機械的性質は引張強さ540MPa (55kg/mm2),耐力440MPa (45kg/mm2),伸び8%以上」とある。

図9は学位論文に掲載された時期割れに及ぼす添加元素の影響を示す。クロムが0.17%添加された合金はこの実験範囲内では時期割れを示さないことがわかる。

この間の事情を五十嵐博士は次のように語っている。

「割れるやつなら大いに割つて見ようと云うので最も時期割れの甚だしいのを作つてそのよつて来る原因をつかもうとつとめた。種々の気体の中,液体の中,真空中,等で割らして見た。その結果から此の種の時期割れは水分による結晶粒界の局部腐蝕が重大なる原因をなすことがわかつた。そこで腐るものに腐るなとは無理な話だから腐りたければ大いに腐らしてやろう。それも局部腐蝕などケチな事云わずに全面腐らすようにもって行こう。それには全面に析出するMnを増して1.2%にもつて行けば全面腐蝕になり時期割れはなくなる。処が大物鋳塊ではMn化合物が大きく発達して物にならぬ。そこでMnを減じてCrで補うことにした。そしてそのlimitがESDのMn,Crの成分になつた。他の成分は量産の目的で最も加工し易い点をとつた。量産を考えないならば780MPa (80kg/mm2)程度は出せる。」

ほぼ成分も固まり,いよいよ工業的試作の段階に入る。研究報告No.4241「E.S.D.軽合金の研 究,E.S.D.-No.2試作品の二三性能に就いて」 (1937.2.22)では,E.S.D.No.2 (Al-8%Zn-1.5%Mg-2%Cu-0.5%Mn)とE.S.D.No.2+Cr0.3について工場試作し,E.S.D.No.2+Cr0.3は引張強さ570~590MPa (58~60kg/mm2),耐力470~510MPa (48~52kg/mm2),伸び10~16%で所定の規格(引張強さ520MPa (53kg/mm2)以上,耐力440MPa (45kg/mm2)以上,伸び8%以上)を満足し,180°曲げ試験で半径3tと良好,耐破壊性でも二ヶ月以上経過しても割れないで極めて優良であると結論づけている。これ以降のE.S.D.No.2合金に関しては0.2~0.3%Crが添加されている。ほぼ2月の時点でESDの合金成分はAl-8%Zn-1.5%Mg-2%Cu-0.5%Mn-0.25%Crとなったと考えられる。

その後の研究報告No.4352「超強力軽合金E.S.D.-No2に就いて,E.S.D.-No.2クラッド材の性能」(1937.4.27)では,皮材にAl-2.5%Zn-0.5%Crを用いたクラッド材の性能調査を行っている。引張強さは540MPa (55kg/mm2), 耐力480MPa (49kg/mm2), 伸び10%で裸材に匹敵し,耐破壊性,耐食性は良好との結果であった。このクラッド材に就いては5月の時点で特許申請中との事であった。

特許出願と論文発表

(1)特許

ESDに関する基本特許は,「鍛錬用強力軽合金」として,1936年6月9日に出願されている。公告は1939年10月24日,特許としては第135036号としては1940年2月28日成立。発明者は五十嵐勇と北原五郎で,特許権者は住友金属工業株式会社である。この特許の第一ページを図10に示す。

「発明の性質及び目的の要領」

本発明は亜鉛3乃至20%,「マグネシウム」1乃至10%,銅1乃至3%,「クローム」0.1乃至2%を含み「マンガン」0.1乃至2%を含み,又は含まず残部「アルミニウム」より成ることを特徴とする鍛錬用強力軽合金に係り其の目的とする処は強力にして時期割性無き鍛錬用軽合金を得んとするにある。

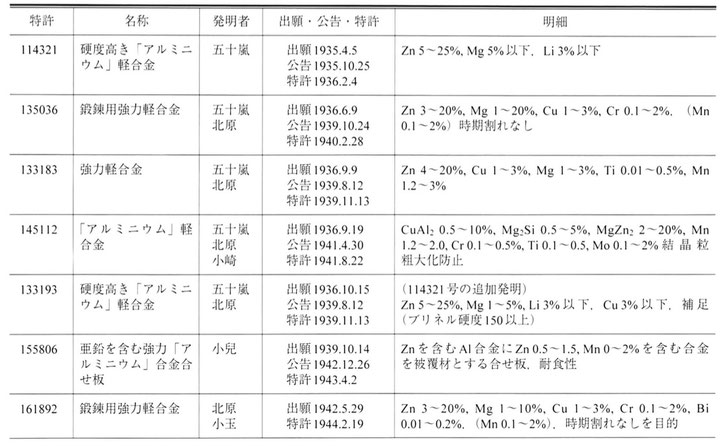

1935-1937年かけて五十嵐博士により出願された表4に示すようにAl-Zn-Mg系に関する合金特許は5件で,それもCrに関するもの2件のみである。それらの特許は関連のあるものも含めて出願順に表に示す。なお,このESD関連特許に関しては1938年頃から米国,英国,ドイツ,フランス,イタリアに特許出願している。

ここで興味深いことはESDの特許「鍛錬用強力軽合金」の出願が1936.6.9であることだ。この時点でどこまでCrによる時期割れ改善の問題を把握していたかが不明である。Crを添加した合金について言及した報告書は研究報告No.3851「超強力軽合金の研究(第十の三),超強力軽合金の性質に及ぼす他元素の影響」(1936.6.26)まで見当たらない。それも時期割れのための試験ではない。時期割れに及ぼすCr添加の影響については,研究報告No.4099「E.S.D.合金のCrackingに就いて(第七報)」(1936.11.27)の報告書が最初と思われる。

勿論,実験結果と報告書執筆では現在でも数ヶ月のタイムラグのある場合もあるので,実験結果はもっと早く出ていただろうと推定されるが,多分,ESD合金の制定の6月頃には,簡便な方法での時期割れの評価結果は出ていて,この結果に基づいて特許が出願されたものと考えられる。

(2)論文発表と学位授与

論文に関しては,五十嵐と北原連名で,1937年2月住友金属研究報告「新強力軽合金の研究(其1)」を発表している。研究報告の一覧を表に示す。(其3)がなくて, 1938年3~10月に「新強力軽合金の研究」(其4~6)22)-24)を,其2は少し遅れて1939年5月に「新強力軽合金の研究(其2),

超々ジュラルミン”ESD” 及び其のクラッド材”ESDC”に就て」で,次いで, 1939年9月に「高力Al合金の時期割れと其防止に就て」が報告されている。其2ではESD(ピリオドはなくなっている)をExtra-Super-Duralminと呼び,ESDとそのクラッド材ESDC(Extra-Super-Duralclad)の皮材の成分が明らかにされており,このためか,(其2)の発表時期が遅らされていると考えられる。

「鉄と鋼」や日本金属学会誌に,住友金属研究報告で報告された内容とほぼ同じものが報告されている。ESDの成分が明らかにされたのは,ESDの基本特許である特許135036が公告として公開された時期と重なっていることがわかる。問題は米軍がこの論文に目を通していたかだ。

五十嵐博士は以上の研究論文と,これまでに発表してきたジュラルミン,超ジュラルミン,4.5~8%Mgを含むHydronaliumなどの耐食性合金,3S や4SなどのAl-Mn系合金,ジュラルミン系プロペラ用鍛造品,鋲材,マグネシウム合金の防食性についてまとめ,1939年4月学位論文として大阪帝国大学工学部に提出し工学博士が授与された。

なぜESDは短期間に開発できたのか?

元専務取締役で技術研究所長であった寺井士郎博士はESDが開発できた要因を次の六点にまとめている27)。

1)具体的なニーズ

1935年当時は,準戦時下であり,列国より優位な軍事力,特に優秀な戦闘機の開発それに伴う機体構造材としての高力アルミニウム合金の強度向上に対する軍の要求は切実であった。引張強さ60kg/mm2級の新強力軽合金の開発が海軍航空本部より要求された。

2)非凡なる発想

応力腐食割れの解決の難しさから,リスクの少ないAl-Cu-Mg系合金を選択せずに,強度的にはAl-Zn-Mg系合金に勝る合金なしと考え,応力腐食割れ防止によって実用化せんとした積極的発想と,アルミニウム合金の応力腐食割れが局部的な結晶粒界での割れであることに着目し,むしろ全面的に腐食させることで割れを防止しようとした,逆転の発想は非凡である。

3)的確な実験対象

実験対象として,D合金,S合金,E合金を選定し,それぞれの配合比率と強度マップの関係から的確な合金を選択したことと,粒内に全面に析出させて全面腐食させる微量添加元素の選択が的確であったこと。

4)系統的な実験

応力腐食割れ防止について金属組織,環境,応力,成分及び熱処理に関し系統的な実験を短期間に実施し,MnおよびCrの微量添加が有効であるとの結論を得て,合金特許を取得した。

5)創造に対する執念

五十嵐博士は,「研究室で出来たものが,工場で出来ない筈がない。必ず物にするという執念で事に当たれば,自然が,これでもか,これでもかと呼び掛けてくれるものだ。この自然の呼び掛けを聞く耳をもたねばならない」とよく言われていた。

6)優れた協力者

ESDは工場生産技術者の協力なしでは,工業製品としては恐らく開花しなかったであろう。当時の生産技術は,製造部長の丸山五男氏の献身的な協力に負うところが多かったと五十嵐博士は述懐している。

五十嵐博士から直接指導を受けた元常務取締役深井誠吉博士との対談(社内報「住友軽金属」,No.68(1965年頃))では,五十嵐博士は時期割れに関して次のように語っている。

「今度は考え方を全く変えて、どのように割れるかを研究することにした。そこで、いろいろ研究して、一番割れやすいものを作った。普通なら時期割れは1カ月から2年ほどの間に起るが、曲げて5~10分で割れるのができた。割れは結晶粒界で起こる。ここが腐って割れるので、酸、アルカリにつけて腐らせてみたらもっと割れやすくなると思った。ところがより割れるはずなのが割れない。人間の考えがいかに馬鹿なものであるか、これで明らかである。頭から割れるはずだと思い込んでいたものが割れない。

そこで割れの原因を調べてみると、空気中でも割れるので、その因子を調べるために、酸素、窒素、いろいろやってみたが、一番影響するのは水蒸気。次に調べねばならないのは、金属それ自体が、割れるかということですな。そこで真空中で調べた。普通なら4~5分で割れるのが1日たっても、2日たっても割れない。それでわかった。つまり水蒸気があると割れる。純アルミで割れないのはわかっている。そこで酸、アルカリにつけると全面が腐るので割れなくなる。ここで問題が決ってくるわけですな。

結局、結晶粒界と同じ速度で全面を腐らせる。全面が平均して腐るためには微細な析出物を全面に作る。そうすると全面の腐り方と結晶粒界の腐り方の歩調がそろう。こうすれば割れない。結局1ミリ腐るのに、何年もかかるから、金属の腐食が進む前に、飛行機の方が駄目になる。研究はこれで終り。後は何を何%、何を何%と実験すればすぐできる。それから先は、アメリカ流にサーッとやればよい。」と。

時期割れの対策に関しては「逆転の発想」ということで寺井博士が紹介されたが,同じく元社長で技術研究所長の佐藤史郎博士はセレンディピィティの観点から次のように述べている。

「五十嵐博士から,我々研究に当たる物に対して,最も心すべきこととして対象を徹底的に観察することの重要性を説かれた。“ものをよく見よ。理屈(理論)は後からつけたらよい。もし誰かがつけてくれるならばそれでよい。とにかく,ものをよく見よ”」と。「応力腐食割れに関しては「光学顕微鏡で応力腐食割れの組織を観察すると,結晶粒界が割れている。応力腐食割れに析出物が関与していることは明白である。そこで,応力腐食割れを徹底的に観察しようという魂胆もあった。これらの合金の試験片の応力腐食割れ試験を実施した結果,意外なことに応力腐食割れが著しく改善(抑制)されている合金があった。その添加元素がCrであり,Cr添加が組織を微細化し,析出物の析出形態を粒界析出型から粒内均一析出型へ変えていた」ことを見いだしてESDの発明に繋げた。すなわち,入念な光学顕微鏡観察と柔軟な洞察—セレンディピティと言うに十分値する―により達成されたものであることは疑う余地がない」と述べている。

小括

最初の,「この合金が1935年の研究開発開始から約1年程度の短期間でなぜできたのか」という疑問に対しては,寺井博士の述べられたとおりで,ESDが短期間に実用化できたことは五十嵐博士の優れた資質や指導力と製造技術の協力なしではなし得なかったが,著者は1935年の開始までに超々ジュラルミンESDの発明のための準備はほぼできていたのではないかと考えている。ESDの元になるE合金,Sander’s合金,Super-Duraluminについての特性はほぼ把握していて,これらの合金で最高の強度を得るための合金成分の影響も把握していたものと考えられる。答えはそれらの組合せの中にあると考えたのであろう。それにトム合金も発表されていたので強度についてはあまり心配しなかったと思う。むしろ加工性,生産性を非常に気にしていたことがわかる。問題は時期割れの問題で,クロムをどのように発見したかであるが,この研究開始前後に,クロムを添加したクラールクラッド材を発明し,さらに24Sにクロム添加することを行っていて,ESDにもある程度可能性がある感触を早い段階から得ていたのではないかと推定している。実験報告書の日付よりも特許申請の日付が半年ほど早いのはそのためであろう。膨大な研究は,半ば仮説を検証するために系統的な実験を行ったとも考えられる。超々ジュラルミンの発明は決して偶然できたものではなく,それまでの研究の積み重ねこそ重要であることを教えてくれる。クロム添加についても仮説を考えながら実験を行っている。その仮説は現在からみると正しいかどうかはあらためて検証することも必要であるが,当時の学問の状況や観察の限界からすれば仕方のない部分もある。しかし,全体を大局的にみることで,結果は正しい方向に導いている。発明発見は一朝一夕にできるものではないことをあらためて思い知らされる。

あなたもジンドゥーで無料ホームページを。 無料新規登録は https://jp.jimdo.com から